危废撕碎机刀片是设备的部件,其刃口锋利度直接影响破碎效率和设备寿命。在危险废物(如金属、塑料、电子废弃物等)的高强度处理中,刀片易受磨损、腐蚀或冲击损伤。为保持刃口锋利度,需从材料选择、日常维护及工艺优化三方面综合施策:

一、材料选择与工艺优化

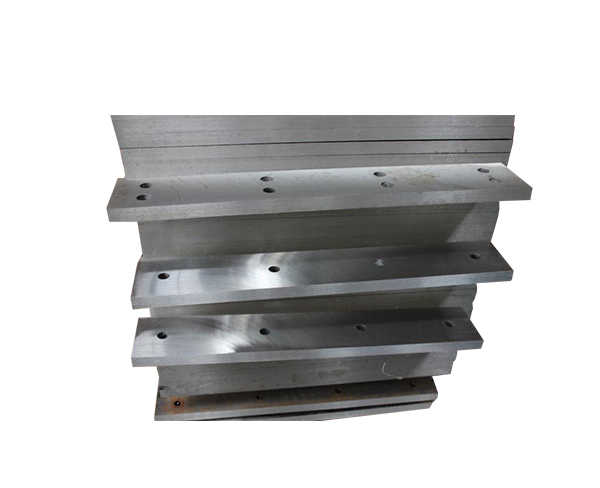

1. 高硬度耐磨材料

优先选用合金工具钢(如Cr12MoV、SKD11)或高速钢(M2/M42),其硬度需达HRC58-62。针对腐蚀性危废,可采用碳化钨(WC-Co)涂层或表面渗氮处理,提升抗磨损及耐腐蚀性能。

2. 精密热处理工艺

采用真空淬火+深冷处理+三次回火工艺,消除内部应力,确保基体强韧性匹配。刃口局部激光淬火可提高表层硬度至HRC65以上,同时保持基体韧性。

二、维护保养策略

1. 定期刃口检测

每班次使用后需通过放大镜或测微仪检查刃口磨损量,当刃口钝化超过0.2mm或出现崩刃时,应立即修磨。建议配备双刀轴系统,实现不停机换刀。

2. 科学修磨技术

采用CNC刃磨机床,以25°-35°刃角进行修磨,避免退火。修磨后需进行表面喷丸处理,提升疲劳强度。每片刀片修磨次数不超过3次,累计磨损量超过3mm应报废。

三、操作控制要点

1. 负载均衡控制

通过智能传感系统监测电机电流,物料投入量控制在额定功率的70-85%。避免金属件与塑料混杂处理,减少冲击载荷。建议大块金属预切割至<300mm。

2. 温控与润滑

配备循环水冷系统,使刀片工作温度<120℃。采用食品级锂基脂润滑,每8小时补充润滑剂,防止摩擦热导致刃口退火。

四、技术创新应用

1. 智能磨损补偿系统

集成压力传感器与液压调节装置,自动补偿0.1-0.3mm的刃口磨损间隙,延长有效切割周期30%以上。

2. 模块化刀片设计

采用六边形组合式刀片结构,单块刀片损坏可快速更换,降低维护成本。刀座设置弹性缓冲垫片,吸收冲击振动。

通过上述措施,可将刀片使用寿命从常规的400-600小时提升至1200小时以上,同时维持破碎效率在90%设计产能以上。需建立完整的刀具管理档案,记录每次维护参数,实现预测性维护。